- Автор Curtis Blomfield [email protected].

- Public 2023-12-16 21:20.

- Акыркы өзгөртүү 2025-06-01 06:20.

Капиллярдын кемчиликтерин аныктоо - капиллярдык басымдын таасири астында продуктунун беттик кемтигине айрым суюк компоненттердин киришине негизделген ыкма. Натыйжада, бузулган жерлердин жарык жана түс контрасттары бузулбаган жерлерге салыштырмалуу жогорулайт.

Бул процедуранын көрсөткүчтөрү

Капиллярдык кемчиликтерди аныктоо (башкача айтканда, капиллярларды текшерүү) көзгө көрүнбөгөн же көзгө араң көрүнгөн жана үстүнкү кемчиликтерди аныктоо жана текшерүү үчүн иштелип чыккан. Кеп жаракалар, тешикчелер, кирүүнүн жоктугу, кристалл аралык коррозия, кабыктар, фистулалар жана башкалар жөнүндө болуп жатат.

Бул процедуранын ыкмалары

Көпчүлүк учурларда, техникалык талаптар ушунчалык кичинекей кемчиликтерди аныкташы керек, ошондуктан аларды көз менен көрүү процессинде байкап калуу дээрлик мүмкүн эмес. Оптикалык өлчөө приборун колдонуу, мисалы,чоңойтуучу айнек же микроскоп, металлдардын фонунда жана жогорку чоңойтууда кичинекей көрүү талаасынын фонунда сүрөттүн контрастынын жетишсиздигинен улам беттик кемтикти аныктоого мүмкүндүк бербейт. Мындай учурларда капиллярдык башкаруу ыкмасы колдонулат.

Капиллярдык кемчиликтерди аныктоо үчүн контролдук үлгүнү изилдөөнүн алкагында индикатордук суюктуктар башкаруу объектилеринин материалындагы өтүүчү жана беттик үзгүлтүктөрдүн көңдөйлөрүнө кире алат. Ал эми түзүлгөн индикатордук издер визуалдык түрдө же өзгөрткүчтүн жардамы менен жазылат. Капиллярдык техника менен башкаруу ГОСТ боюнча «Капиллярдык техника. Жалпы талаптар."

Көңдөйдүн болушу милдеттүү шарт

Капиллярдык техниканын жардамы менен материалдагы үзгүлтүктүү кемчиликтерди аныктоонун зарыл шарты болуп булгоочу заттардан жана башка заттардан таза көңдөйдүн болушу саналат, алар таралуу тереңдигине жана объекттердин бетине жалпы тешиктен кыйла ашкан. туурасы.

Капиллярдык кемчиликтерди аныктоо ыкмалары капиллярдык кубулуштарды колдонгон негизги жана физикалык маңызы боюнча айырмаланган эки же андан көп бузулбаган текшерүү ыкмаларынын айкалышына негизделген айкалыштырылган болуп бөлүнөт. Бул ыкмалардын бири капиллярларды текшерүү (же башкача айтканда капиллярдык кемтикти аныктоо).

Бара турган жер

Капиллярдык кемчиликтерди аныктоо (б.а. капиллярларды башкаруу) объекттердеги көзгө көрүнбөгөн же көзгө начар көрүнүүчү жана жер үстүндөгү кемчиликтерди көрсөтүү үчүн арналган.контролдоо. Бул ыкма алардын жайгашкан жерин, масштабын жана беттеги багытын аныктоого мүмкүндүк берет.

Кыйратылбаган сыноонун капиллярдык ыкмалары индикатордук суюктуктун беттин көңдөйүнө жана объекттин материалы аркылуу капиллярдык киришине негизделген. Бул ыкманы колдонуунун бир бөлүгү катары, түзүлгөн индикатор издери визуалдык түрдө же өзгөрткүчтүн жардамы менен катталат.

Көзөмөл эрежелери

Капиллярдык тестирлөө ыкмасы түстүү жана кара металлдардан, эритме болоттон, чоюндан, металл каптоодон, пластмассадан жана башкалардан жасалган каалаган өлчөмдөгү жана формадагы объекттерди башкаруу үчүн колдонулат. Айнек жана керамика сыяктуу материалдар энергетика, ракета технологиясы, авиация жана кеме куруу тармактарында да колдонулушу мүмкүн. Бул метод, башка нерселер менен катар ядролук реакторлорду курууда, химия енер жайында, металлургияда, автомобиль жасоодо, электротехникада, машина курууда, куюу, штамптоо, прибор куруу жана башка тармактарда да колдонулат. Кээ бир буюмдар жана материалдар үчүн бул техника бөлүктүн же орнотуунун ишке жарамдуулугун аныктоонун жалгыз жолу.

Капиллярдык дефектоскопия ошондой эле ферромагниттик материалдан жасалган объекттердин магниттик касиети, формасы, түрү жана дефекттин жайгашкан жери магниттик магниттик элементтерди колдонуу менен ГОСТ талап кылган сезгичтүүлүккө жетүүгө мүмкүндүк бербеген учурда аларды кыйратпоо сыноо үчүн колдонулат. бөлүкчө ыкмасы жана магниттик бөлүкчөлөрдү сыноо технологиясы.

НегизгиКапиллярдык ыкмалар менен материалдагы үзгүлтүктөр сыяктуу кемчиликтерди аныктоонун шарты болуп объекттердин бетине кире алган ар кандай булгоочу заттардан жана башка заттардан таза көңдөйлөрдүн болушу, андан тышкары таралуу тереңдиги эсептелет, бул алардын ачылышынын туурасы. Капиллярларды башкаруу башка ыкмалар менен бирге агып кеткендикти аныктоодо жана эксплуатация учурунда объекттерди көзөмөлдөөдө да колдонулат.

Капиллярдык кемчиликтерди аныктоо эмнени билдирет? Бул кийинчерээк талкууланат.

Ширтүү

Кемчиликти аныктоонун бул ыкмасы адамзатка көптөн бери белгилүү. Орто кылымдарда да усталар аны ар кандай буюмдардагы көзгө көрүнбөгөн жер бетиндеги жаракаларды аныктоо үчүн колдонушкан деп так айта алабыз. Ал ширетүүнү текшерүү үчүн да ылайыктуу.

Түс кемчилигин капиллярдык ыкма менен аныктоо үчүн даярдалган бөлүгү көбүнчө пенетрант деп аталуучу атайын түстүү эритмеге батырылат. Бул эритмеде бөлүк беш-он мүнөт сакталат, андан кийин муздак сууга жуулат. жууп бүткөндөн кийин, ак боёк жука катмары көзөмөлдөнгөн бетине колдонулат, ошондой эле чопо болушу мүмкүн. Кургатуу, эритме сиңирилип, бөлүгү сырдалат. Кемчиликтин аймагында даана көрүнүп турган үлгү пайда болот.

Бул техниканын пайдасы

Ширетүүлөрдөгү кемчиликти аныктоонун мындай ыкмасы кыйла кеңири таралган, анткенибир катар ар кандай маанилүү артыкчылыктарга ээ. Татаал жабдуулардын кереги жок. Бардык талап кылынган материалдар, адатта, абдан арзан жана стандарттуу аппараттык дүкөндөн сатып алса болот.

Сынак адатта өтө көпкө созулбайт. Ошентип, бул мындай технологияны массалык өндүрүштө да колдонсо болот дегенди билдирет. Капиллярдык кемчиликти аныктоо үчүн үлгү эмнеден жасалганы эч кандай мааниге ээ эмес. Ал, мисалы, түстүү жана түстүү эритмелер, ар кандай пластик жана ал тургай керамика менен бирге чоюн же болот болушу мүмкүн.

Бул ыкма абдан так, анткени ал бир микрон өлчөмүндөгү жаракаларды аныктоого мүмкүндүк берет. Түс кемчилигин аныктоо процесси абдан жөнөкөй, ал тургай, атайын көндүмдөрү жок жөнөкөй адам аны өздөштүрө алат. Албетте, ширетүүчү сапатты көзөмөлдөөнүн мындай ыкмаларын колдонууну чектеген ар кандай кемчиликтер бар. Бул жерде жашырылган кемчилик жана бетине чыкпаган жаракаларды аныктоо мүмкүн эмес экенин белгилей кетүү керек. Бул жалпы күч талаптары өзгөчө жогору болгон учурларда маанилүү.

Текшерүүнү баштоо алдында дароо тетиктерди кирден жана майдан кылдат тазалоо керек. Дал ушул этапта эң олуттуу көйгөйлөр келип чыгышы мүмкүн. Бирок, аларды чечүү керек болот, антпесе алынган натыйжанын тактыгы чоң күмөн жаратышы мүмкүн. Ошол көлөмдүү экенин эске алгандагаз түтүгү же имараттын каркасы сыяктуу ширетилген конструкциянын элементтерин пенетранты бар резервуарга салууга болбойт, курулуш учурунда түстөгү кемчиликтерди аныктоо өтө чектелген.

Кепилденген кемчиликтерди аныктоо үчүн капиллярдык кемтикти аныктоо үчүн контролдук үлгүнү эритмеге кыска мөөнөткө салуу, тилекке каршы, жетишсиз. Сунуштарга ылайык, мындай жуунуу мөөнөтү отуз мүнөткө жакын болушу керек, ошондуктан жөнөкөй ыкманы тандоо үчүн гана колдонуу сунушталат.

Капиллярдык кемчиликтерди аныктоо үчүн иштеп чыгуучу

Башкаруу процесстери иштеп чыгуучу аяктагандан кийин башталат жана болжол менен отуз мүнөткө созулат. түстүү каныккан болушу кемчиликтин өлчөмүн көрсөтүп турат. Түс концентрациясы канчалык төмөн болсо, бузулган аймактын көлөмү ошончолук аз болот. Каныккан гамма негизинен терең жаракалар ичинде пайда болушу мүмкүн. Контролду аяктагандан кийин, иштеп чыгуучуну суу менен же атайын тазалагычты колдонуу менен алып салуу керек.

Петранттын таасиринен улам кемчиликтердин эң жетүүгө мүмкүн болбогон жерлерине толук киришине жетишилет. Ал эми буюмдун бетине колдонулган иштеп, кемтигинин ички көңдөйүндө жайгашкан боёктун кылдат эришин камсыз кылат. Бул процесс бузулган жерлердин кайсы жерде жайгашканын толук түшүнүүгө мүмкүндүк берет. Мунун фонунда сызыктуу көрүнүшү бар түстүү изи пайда болуп, атайын жарака, чийилген же тешикчелерди көрсөтүп турат.

Эмнекапиллярдык кемчиликтерди аныктоо үчүн материалдар колдонулат?

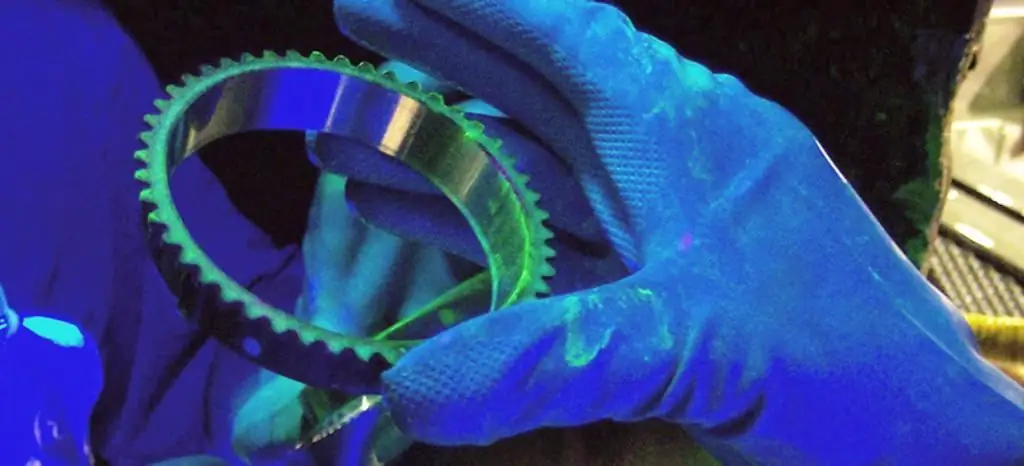

Материалдар: өтүүчү

Кемчиликти аныктоо процессинде пенетрант колдонулат. Бул кемчиликсиз капиллярдык эффекттин касиетине ээ болгон, буюмдун үзгүлтүксүз бөлүмдөрүнө кире алуу жөндөмүнө ээ жана андан тышкары, керектүү кемчиликтерди табуу касиетине ээ материал. Анын курамында пенетрантта боёкчу препараттар же люминесценттүү кошумча кошумчалар бар заттар бар. Мындай компоненттер ар кандай жаракаларды жана бузулган жерлерди аныктоодо эң сонун көмөкчү шилтеме болуп саналат.

Капилляр кемчилигин аныктоо үчүн комплект

Түс кемчилигин аныктоо үчүн талап кылынган продуктылар биринчи кезекте Ziglo брендинин люминесценттик материалдары болуп саналат. Капиллярларды көзөмөлдөө үчүн керектүү комплекттер Magnaflux, Sherwin жана Helling деп аталат. Бүркүтүүчү тапанчалар ошондой эле гидропневматикалык тапанчалар, ультрафиолет жарык берүүчү аспаптар, сыноо панелдери жана түстөгү кемчиликтерди аныктоодо колдонулган башкаруу материалдары менен бирге колдонулат.

Пайдалуу кеңештер

Боёктун түсү адатта өтө маанилүү эмес. Эң негизгиси, ал айырмаланып турат. Учурдагы ГОСТ кемчиликтерди аныктоонун алкагында жарыктын даражасын так стандартташтырат. Аларга ошондой эле люминесценттик боёкторду колдонууга уруксат берилет, ал эми жарыктандыруу үчүн тунук эмес чагылдыргычы бар жарык булагын колдонуу сунушталат. ATКээ бир учурларда, бөлүк айкыныраак сүрөт алуу үчүн ысытылат.

Албетте, калыңдыгы бир нече микрон гана ачык түстүү сызыктарды көрүүгө мүмкүндүк берген көрүү бардык адамдарда боло бербейт. Ал эми ушуга байланыштуу стандарттар менен иштөөдө чоңойтуучу айнекти, ал тургай микроскопту колдонууга жол берилет. Ошондой эле кошумчалай кете турган нерсе, түстүү кемчиликтерди аныктоо ыкмасынын жардамы менен ширетүүчүнүн сапатын текшерип гана тим болбостон, бири-бирине бекем орнотулган тетиктердин бириктирилген жерлерин оңой табууга болот. Бейтааныш дизайны менен айырмаланган түзмөктөрдү демонтаждоо керек болгон учурларда бул өтө маанилүү болушу мүмкүн.